Кейс: Литье металлов под давлением

Услуги:Обработка с ЧПУ, Электроэрозионная обработка, Термическая обработка, Литье под давлением, Покраска

Материалы:Пресс-форма: закаленная инструментальная сталь H13.

Детали:ADC12 Алюминий

Срок выполнения:42 дня

Общий срок службы инструмента:более 10 000 единиц.

О продукте

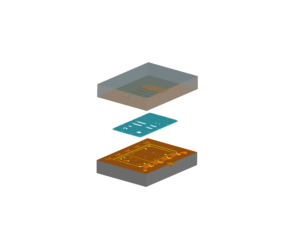

Алюминиевый корпус предназначен для установки радиооборудования в пригородных поездах. В связи с этим он должен соответствовать требованиям безопасности, включая рассеивание тепла и защиту от электрического тока или возгорания, чтобы обеспечить безопасность пассажиров. Корпус состоит из двух основных секций и одной крышки. Внутренняя полость легко доступна для установки компонентов.

О проекте

Литье под давлением идеально подходит для изготовления таких крупных алюминиевых деталей, как этот корпус. Несмотря на то что изготовление формы для литья занимает некоторое время, это позволяет далее быстро и экономично производить несколько высококачественных копий с отличными характеристиками.

Наши инженеры тщательно изучили чертежи, чтобы оценить их техническую реализуемость. В ходе анализа мы выявили несколько областей, требующих оптимизации для достижения желаемых результатов.

Сложности проекта

1. Углы уклона

Углы уклона являются важной частью процесса проектирования, и в финальном дизайне они всегда должны быть учтены. Правильный угол зависит от ряда факторов, включая толщину стенки, глубину и длину элемента, а также материала отливки.

2. Конусность

Чтобы отлитую деталь можно было извлечь из полости, необходимо также предусмотреть форму отдельных элементов. Обратите внимание на конусовидное сужение ребер в направлении выхода детали из формы: они широкие со стороны литейного стержня и сужаются к полости.

3. Толщина стенки

Большая отливка требует очень равномерного распределения расплавленного материала, чтобы предотвратить коробление детали и образование пустот в отливке. Поэтому мы скорректировали толщину стенок, чтобы обеспечить лучшее течение материала и тепловое охлаждение после процесса литья.

4. Выталкивающие штифты и подрезы

Выталкиватели используются для выталкивания деталей из формы. Мы расположили выталкивающие штифты в тех местах, где позже в корпусе будет отверстие, что помогает стереть следы выталкивающих штифтов и обеспечить чистую косметическую отделку. Мы также спроектировали небольшую подрезку на внутренней стороне, которая помогает захватывать деталь и вытягивать ее из полости.

Изготовление формы

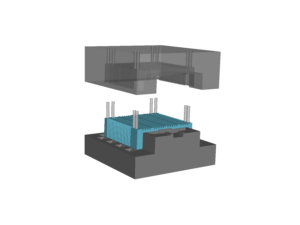

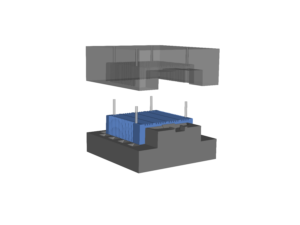

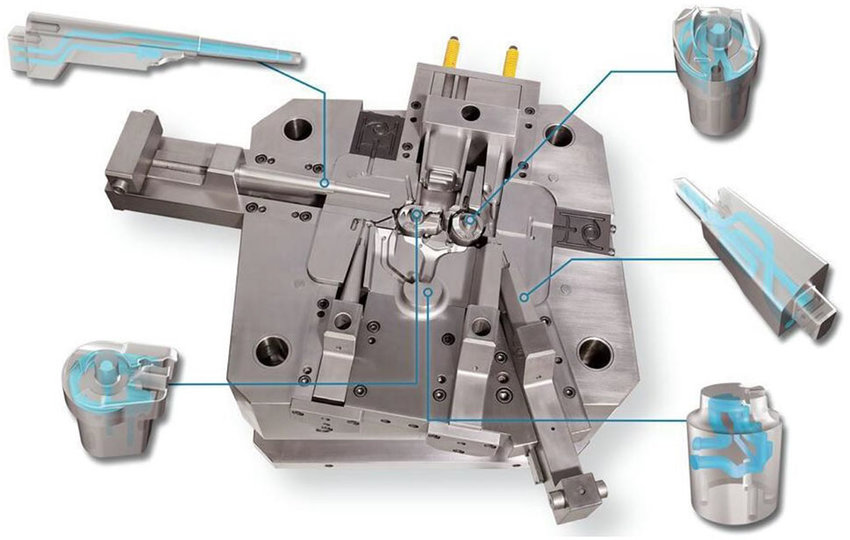

Инструменты для литья под давлением, называемые «формами» или «матрицами», изготавливаются в виде полостей (материнская половина) и стержней (охватываемая половина). Ниже мы объясним каждый шаг более подробно:

1. Грубая обработка

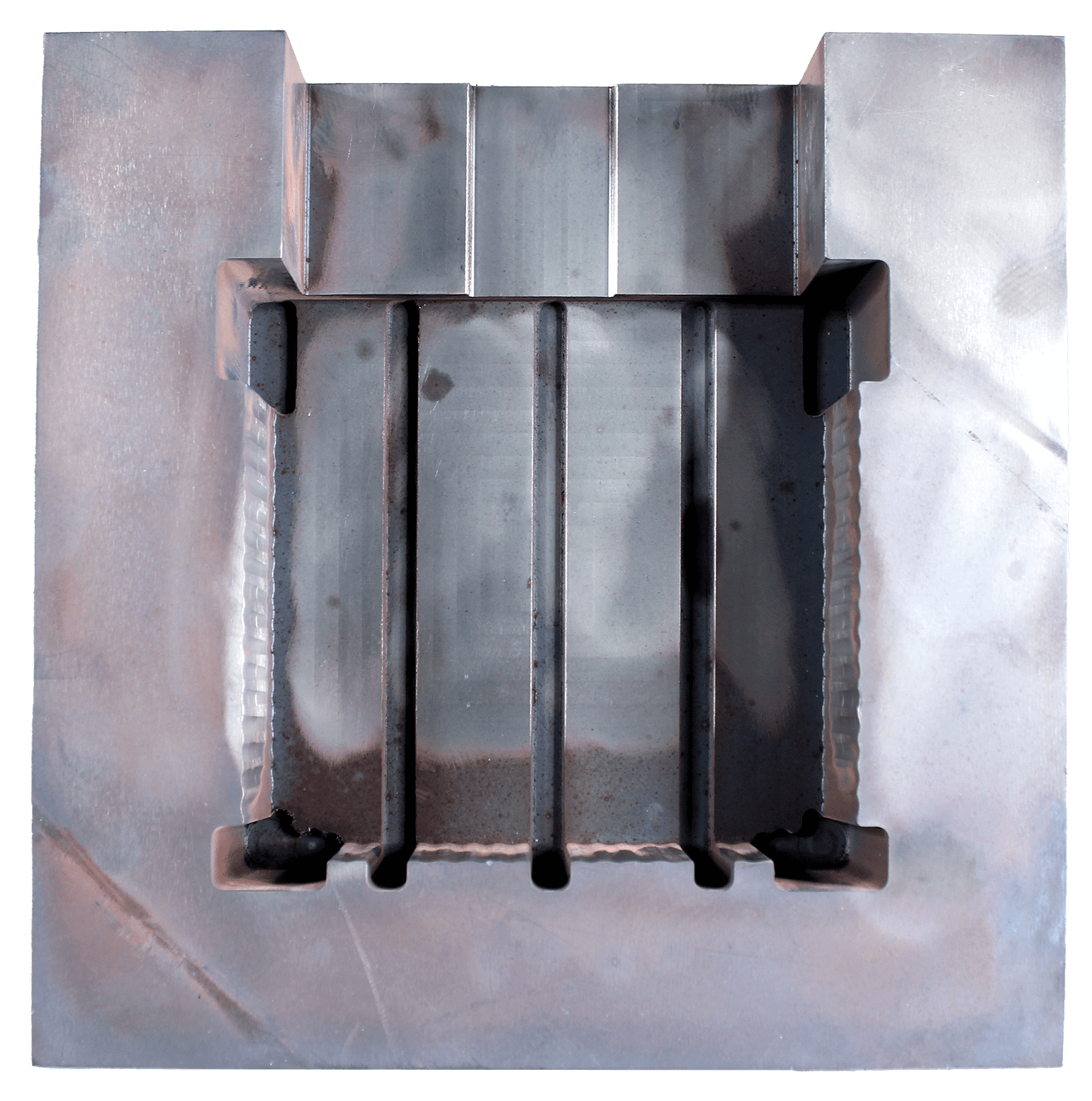

Сначала мы грубо обработали полость и половинки литейного стержня. Основная цель черновой обработки — удалить как можно больше материала за минимальное время. Инструментальная сталь еще не закалена, поэтому фрезы могут быстро снимать материал. На этом этапе мы не обрабатываем мелкие детали.

2. Термическая обработка (закалка)

Для обработки мелких деталей стержня и полости перед началом обработки мы проводим термическую обработку. Этот сложный металлургический процесс включает контролируемый нагрев близкий к температуре плавления, последующую поверхностную закалку (несколько циклов нагрева при пониженных температурах), погружение в масляную ванну и охлаждение жидким азотом. После этого процесса поверхность выглядит грубой, как показано на изображении. После завершения закалки мы переходим к электроэрозионной обработке.

3. Электроэрозионная обработка (ЭЭО).

Глубина охлаждающих ребер внутри формы потребовала широкого использования электроэрозионной обработки. Мы изготовили электроды для электроэрозионной обработки на заказ именно с тем профилем, который мы хотели воспроизвести. Электроды являются «расходниками» и постепенно изнашиваются в процессе обработки. Этот метод также позволяет получить более точные углы и радиусы, чем это возможно на станках с ЧПУ.

4. Точная обработка

После черновой обработки, термообработки и электроэрозионной обработки мы переместили форму в наш обрабатывающий центр с ЧПУ для финальной доработки. С помощью сложных программ и современных режущих инструментов мы достигаем точных размеров и высокой отделки. После механической обработки стальной инструмент проходит отжиг.

5. Отжиг

Отжиг — это еще один этап термической обработки, включающий контролируемый цикл нагрева и охлаждения для придания материалу прочности и снятия внутренних напряжений. Мы проверяем твердость формы по шкале Роквелла 46-48, чтобы обеспечить ее долговечность после многократного использования при литье под давлением.

6. Сборка пресс-формы

Мы собираем детали в полную форму для литья под давлением, включая литейный стержень, полость и выталкивающие штифты. Теперь форма готова для производства деталей!

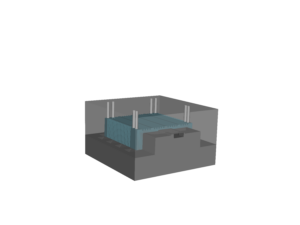

Литье под давлением

Поместив матрицу в литейную машину, мы заливаем расплавленный алюминий из тигля в гильзу. Плунжер впрыскивает металл в форму под большим давлением. Особое внимание уделяется безопасности работников во время разлива жидкого металла. При обработке больших объемов, или «шотов», мы используем автоматический ковш для перемещения металла из котла в гильзу. Кроме того, защитные дверцы предохраняют рабочего от возможных брызг расплавленного металла.

Отходов материала мало, а неиспользованный или избыточный алюминиевый лом можно практически бесконечно перерабатывать и пускать обратно в производство.

После извлечения детали из формы для литья под давлением, форму обрабатываем специальной смазкой на основе минерального масла, чтобы подготовить ее к следующему циклу.

Это масло не только создает тонкую защитную пленку для легкого извлечения деталей, но и предотвращает возможные пожары или выделение газов, обеспечивая безопасность работников.

Отделка и покраска

После того, как деталь прошла процесс отделки , она тщательно проверяется на соответствие спецификации заказчика. После одобрения изделие очищают уайт-спиритом и удаляют все осадки.

На внешнюю поверхность наносится защитный грунт, она подвергается шлифовке, покрытию матовой черной полиуретановой краской и последующей сушке в специальной печи для герметизации перед отправкой покупателю.

Этот проект — пример того, почему важно уделять внимание мельчайшим деталям, чтобы избежать сложностей в дальнейшем.

Если вы заинтересованы в других проектах, над которыми мы работали, или готовы приступить к вашему собственному проекту, свяжитесь с нами для бесплатной оценки вашего проекта.

Готовы приступить

к реализации

следующего проекта?

24-48 часов