Кейс: Литье пластмасс под давлением

Услуги:литье пластмасс под давлением, фрезерование с ЧПУ, погружная электроэрозионная обработка

Материал детали:Ultrason P 3010

Материал инструмента:NAK80

В лице Global Rapid мы нашли подходящего партнера для производства деталей. Global Rapid оказала нашей компании услуги технико-экономического обоснования разработанного изделия, производства прототипа и инструментов. Мы считаем, что это было настоящее сотрудничество. Проактивный метод работы и глубокая техническая экспертиза Global Rapid помогли нам создать прототип, отвечающий высоким требованиям к качеству, которые наша компания предъявляет ко всей своей продукции. Компания Global Rapid постоянно следила за процессом, обеспечивала быстрые сроки поставки и соблюдала все договоренности.

Эдвин

Ведущий инженер-механик

Проект

Клиент обратился в компанию Global Rapid с запросом на помощь в разработке одной из частей их инновационного решения для управления стадом. Для этого прототипа нам потребовалось создать сложную цельную деталь в качестве компонента более крупной сборки.

Давайте рассмотрим, как тесное взаимодействие позволило нам преобразовать их CAD-проект в форму для литья пластмассы под давлением, а затем в готовую деталь, превзошедшую их ожидания. В этом примере вы найдете множество советов по проектированию для производства, которые, по нашему мнению, помогут вам более быстро и с отличным результатом вывести на рынок собственные продукты.

Анализ материалов

Мы начали с анализа используемых материалов. Заказчик выбрал Ultrason P 3010 — прозрачную смолу, устойчивую к трещинам и способную выдерживать паровую стерилизацию. Эти свойства делают ее потенциально подходящей для клапанов, трубопроводной арматуры и кухонной техники.

Каждая смола обладает уникальными механическими и химическими свойствами, которые определяют процессы сушки, плавления, впрыска и упаковки. Знание этих свойств заранее позволило нашим инженерам настроить параметры производства и спланировать необходимые углы наклона.

DFM-анализ

Наш анализ по методу DFM выявил области в CAD-модели, где могут возникнуть дефекты формования. Их исправление всегда является нашей первоочередной задачей. Мы также обнаружили, что на данном уровне детализации мы можем предложить клиенту некоторые незначительные улучшения. Сейчас самое время реализовать эти предложения.

Мы взаимодействовали с клиентом, чтобы понять критические допуски или другие размеры, которые нельзя было изменить, и затем работали в пределах этих ограничений. После этого мы подготовили презентацию для клиента, где выделили самые важные моменты для обратной связи.

Углы уклона

Углы наклона обеспечивают необходимый зазор между стенкой формы и прилегающей деталью. Больший угол уклона способствует легкости извлечения формы, но существуют ограничения, которые необходимо обсудить с клиентом.

Мы использовали сложное программное обеспечение Moldflow для анализа CAD-файла и выявления возможных проблем. В некоторых случаях области, обозначенные красным и желтым цветом, имели недостаточный угол наклона или вовсе его не имели. Единственным способом создания таких элементов детали было использование отдельных вставок, которые выходили бы из соответствующих граней под прямым углом. Другие области, обозначенные синим, имели достаточный угол для возможности извлечения детали по направлению открытия формы.

Обработка поверхности

SPI — это эталонный стандарт отрасли, классифицирующий текстуры поверхностей в зависимости от их плоскости и степени полировки с использованием различных абразивов. A2 обозначает глянцево-гладкую поверхность. Чтобы достичь этого на пластиковой детали, мы последовательно улучшали полость пресс-формы: от начальной обработки на станке с ЧПУ до последующей более тонкой шлифовки и полировки.

MT-11000 — это классификация Mold-Tech. Mold-Tech использует запатентованный процесс фототравления с использованием химической обработки для создания текстур и узоров на пресс-формах. В данном случае узор может быть несложным, но он придает детали мягкий матовый и прозрачный оттенок. Это отличное место для размещения штампа с датой производства.

Толщина стен

При литье пластмасс под давлением всегда критически важно применять передовые методы проектирования, особенно касательно толщины стен и связанных характеристик. Это связано с тем, что расплавленная смола должна равномерно распределять тепло по всей формируемой детали. Однако неравномерное распределение тепла может привести к различной скорости охлаждения в разных участках, что часто является причиной появления вмятин и других дефектов.

Для выявления потенциальных вмятин мы провели анализ толщины стенок с помощью Moldflow. Этот инструмент позволяет определить области, где вероятность появления вмятин из-за неравномерного распределения массы максимальна. Желтые области указывают на участки, где вероятно возникновение дефекта, обусловленного наличием дополнительной массы внутри детали. В этом случае изменение дизайна неизбежно, что привело к решению клиента оставить дизайн без изменений.

Линия уклона и линия разъема

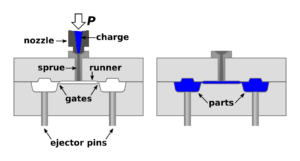

Линия уклона — это направление, в котором две половины формы открываются и закрываются. Он определяет, как можно извлечь деталь, а также где на готовой детали останется отметка линии разъема.

Направление отверстия инструмента влияет не только на линию разъема, но также на расположение и ориентацию других компонентов и элементов, таких как ползуны и вставки, выталкивающие штифты и линии подачи СОЖ.

В этой сложной форме линия разъема не лежала в одной плоскости, а скорее состояла из ступеней, углов и кривых, повторяющих контуры нескольких различных элементов. Мы разработали углы перекрытия, где эти грани встречаются. Эти углы обеспечивают хорошее закрытие формы и помогают продлить срок службы инструмента.

Проектирование пресс-формы

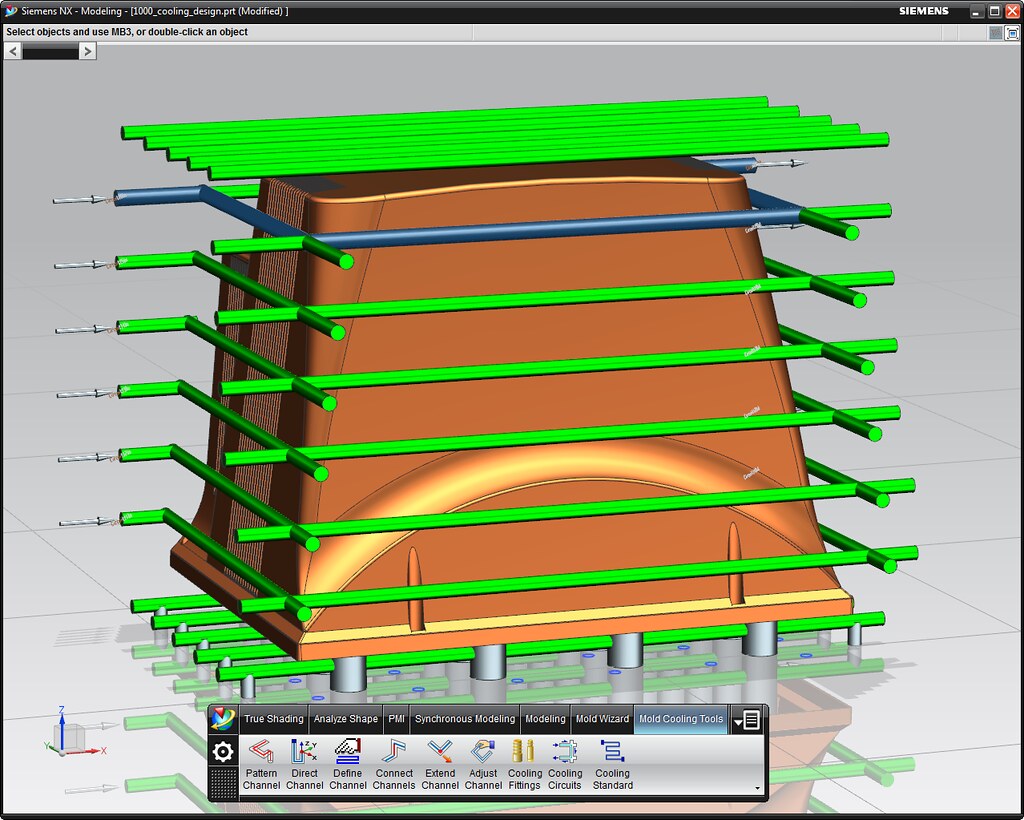

Каналы охлаждения

После оптимизации 3D CAD-проекта мы разработали все функции инструмента, необходимые для его формования.

Первым шагом стала прокладка схемы каналов охлаждения. Важно отметить, что охлаждающая жидкость играет роль не только в затвердевании расплавленной смолы, но и в равномерном распределении тепла по детали. Мы разработали сбалансированную схему, позволяющую контролировать коробление и адаптироваться к контурам профиля. Для этой цели особенно полезны Moldflow и другие аналитические программы.

Контуры охлаждающей жидкости встроены как в сердцевину, так и в полости формы, а затем подключаются к насосу и резервуару машины для литья пластмасс под давлением, где контролируются скорость потока и температура.

Обратите внимание, что эти каналы должны быть расположены перпендикулярно линии вытягивания формы и, следовательно, под прямым углом к системе выталкивающих штифтов.

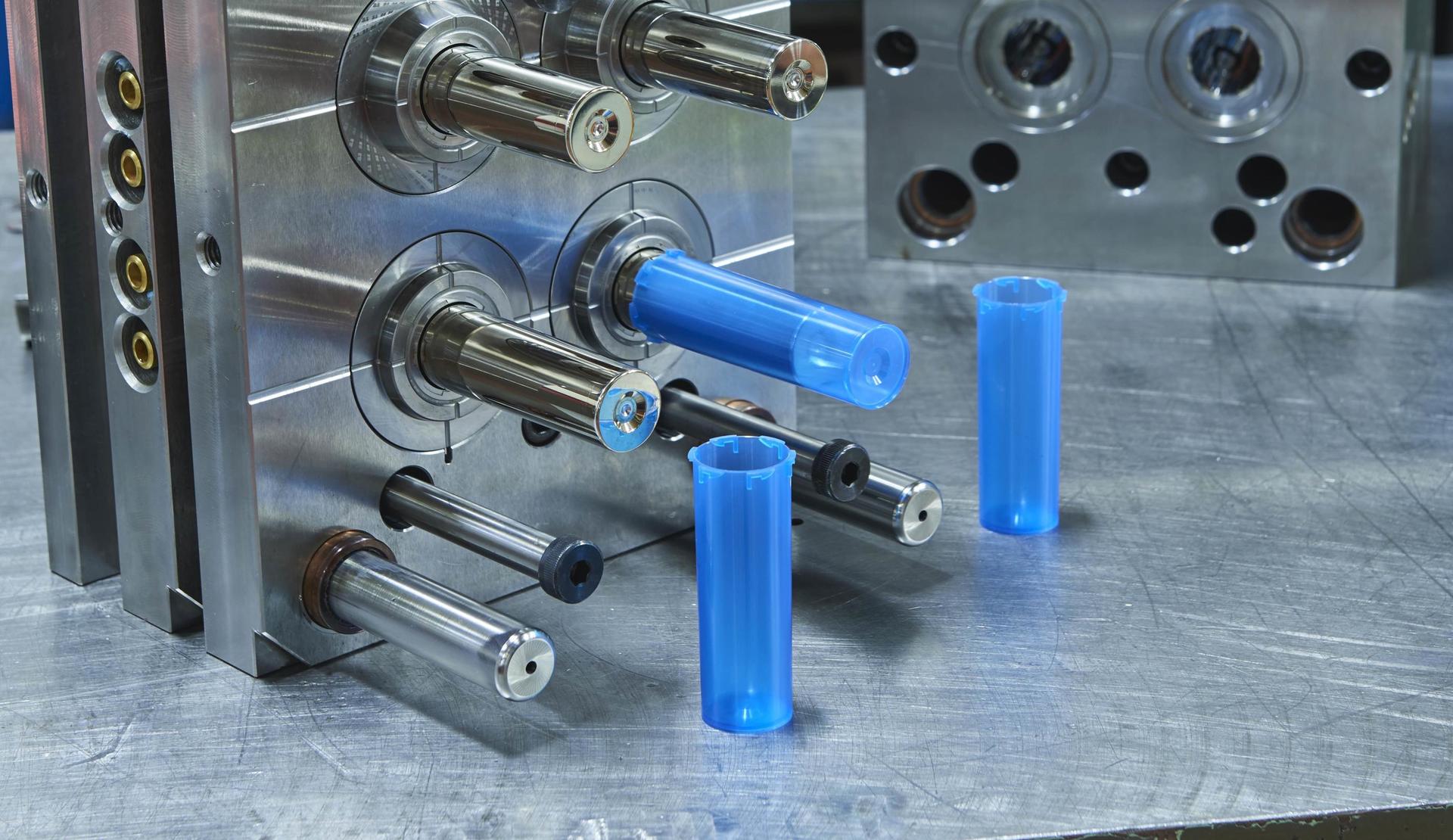

Выталкивающие штифты

После формования выталкивающие штифты извлекают деталь из формы, оставляя на поверхности соответствующий след. Нам пришлось разместить штифты таким образом, чтобы равномерно распределить силу и избежать повреждения детали или самих штифтов. Мы также разместили штифты вокруг литника, где необходимо достаточное давление для очистки литника в случае частичной инъекции или «короткого выстрела».

Расположение литника

Выбор типа литника и его местоположение являются важнейшими факторами успешной разработки инструмента для литья под давлением. Обычно литники размещают как можно ближе к самым массивным участкам детали, чтобы обеспечить полное заполнение. Однако в некоторых ситуациях требуется более тщательное распределение литников, чтобы гарантировать равномерное и быстрое заполнение всех элементов за ограниченное время цикла.

Ползунки

Ползунки использовались для формирования некоторых элементов, которые невозможно было создать на линии уклона. Мы разрабатывали систему таким образом, чтобы она не мешала выталкивающим штифтам, контурам охлаждающей жидкости или открытию формы.

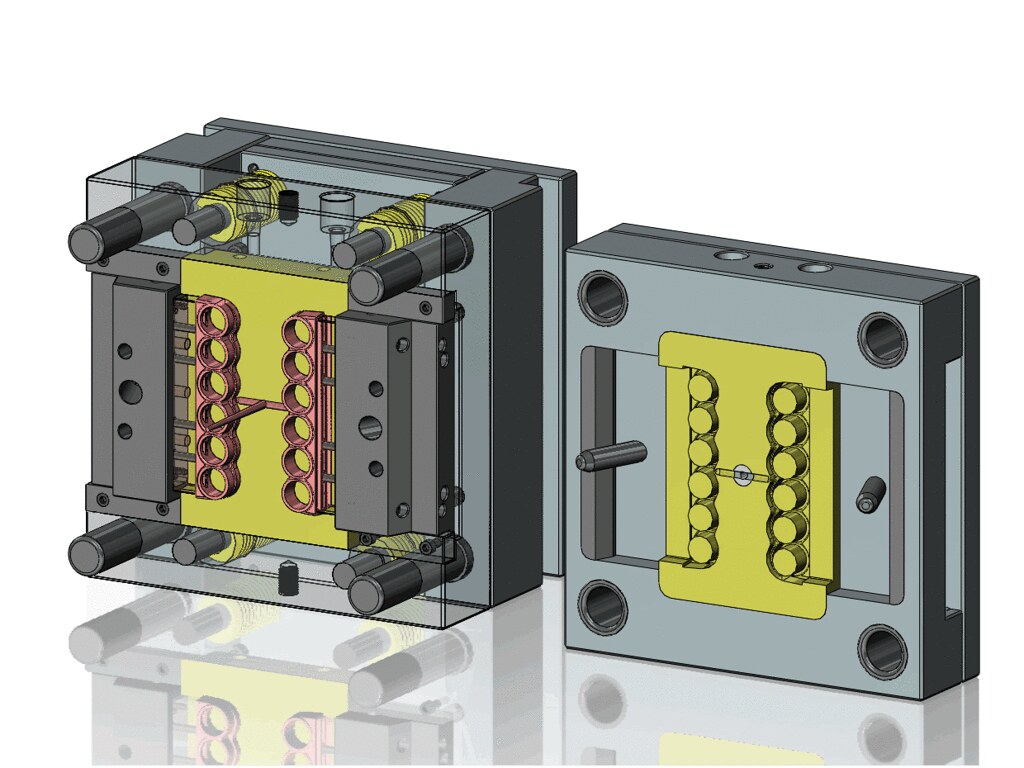

Окончательный дизайн пресс-формы

Окончательная сборка формы представляла собой тщательное сочетание множества отдельных компонентов, пересекающихся по контурам охлаждающей жидкости, литникам и направляющим для расплавленного пластика.

Этот кейс был для вас полезен?

Мы надеемся, что вы нашли в этом примере информацию, которая поможет вам подготовить дизайн продукта для следующего заказа на быстрое прототипирование или серийное производство. Мы будем проводить такой же тщательный DFM-анализ для воплощения ваших идеи в жизнь. Давайте начнем уже сегодня!

Готовы приступить

к реализации

следующего проекта?

24-48 часов